【麟威原創】效率管理的那些事(四)--生產組織效率管理

來源:麟威原創 責任編輯:麟威咨詢 瀏覽量:3995 2021-06-25

本文是麟威咨詢的顧問師在實踐中總結的經驗,如果喜歡歡迎轉發到朋友圈,如公眾號轉發請聯系授權,歡迎給后臺發信或郵件交流(lw@szleanway.com)

導言:1984年改革開放的前沿城市--深圳喊出了“時間就是金錢,效率就是生命”的響亮口號,數以萬計的深圳建設者共同創造了一個又一個建設奇跡,更為深圳的發展注入了最強勁的力量。國貿大廈從1982年10月開建,高160米,共53層,37個月竣工。三天一層樓的速度在當時絕無僅有,不僅創造了建筑史上的新記錄,更是“特區的窗口”與“改革開放的象征”。今天我們就來談談效率管理的那些事,希望能對在制造管理崗位上的管理者一些啟發與思考。

01

制造業的三大生產組織類型

三大基本型:離散型、流程型、組裝型

1、離散型生產,又稱:加工型生產

特點:①通過對原材料物理形狀、性能的改變成為產品;②工藝過程具有離散性,每類產品的工藝過程通常不一樣;③原材料主要是固體,產品也為固體形狀,物料運動呈離散狀態。

離散型生產包括:機床、裝備、汽車、家具、廚具、電子設備、服裝等行業。

2、流程型生產,又稱:連續性生產

特點:①勞動對象按照固定的工藝流程連續不斷的通過一系列的設備和裝備被加工處理成產品;②工藝過程具有連續性,通常不能中斷;③過程的加工順序是固定不變的,生產設施通常按照工藝流程布置。

流程型生產包括:化工(塑料、藥品、肥皂、肥料等)、煉油、冶金、食品、造紙等行業。

3、組裝型生產,又稱:裝配型生產

特點:①產品由固定個數的零件或部件組裝而成,這些關系非常明確和固定;②工藝組裝過程通常為多人流水線作業模式進行,屬勞動密集型;③過程的組裝順序可以調整和組合。

組裝型生產包括:電工、電器、電子、整機等行業。

三大基本型衍生出三種組合型:

1、離散型+組裝型

2、離散型+流程型

3、流程型+組裝型

02

影響生產組織效率的重要因素

兩大因素影響整體生產組織效率

麟威觀點:是否快速流轉?是否一次做對?是影響生產組織效率最大的兩個核心因素。

通過對企業多年輔導,我們發現無論是人、機、料、法、環等方面造成的各種問題和影響,對企業而言都會直接造成不能快速流轉或是不能一次做對,從而造成對生產組織效率的直接影響。

舉個生活實例:去醫院看個小病

我們把看病的流程進行分解后不難發現一些與是否高效相關的因素和問題,如下圖所示:

站在客戶(病人)的角度:提高生產組織效率就是要縮短看病的時間。

對于企業而言:縮短生產周期是滿足客戶需求、生產組織效率的重要指標;縮短從訂單(接單)到現金(回款)周期是企業經營效率的關鍵指標。

企業往往忽略了這一點,甚至當麟威顧問到了企業,問起我們現在的生產周期是多少天時,大家只能回復一個大概數字,并沒有很多企業在管理、分析和改善生產周期這個指標。這其實在理念上與精益思想是一個很大的偏差。

如何才能有效縮短看病周期呢?

我們一起看看某些醫院的改善思維。

改善1:看病網上預約制。從病人自己去到病人提前約。

對病人而言:1、信息透明,避免白跑;2、按時去看病,節約等待時間。

對醫院及醫生而言:1、從源頭管控,根據醫生“產能”放號;2、分科管理,不同病人進入對應科室;3、根據預約結果,調整休息或應對急診;4、醫生再也不用穿”尿不濕”了。

改善2:目視化 + 信息化 + 并行作業

對病人而言:1、減少尋找時間;2、減少排隊等待時間。

對醫院及醫生而言:1、縮短周期,加快流轉;2、提高作業效率;3、降低勞動強度;4、各職能部門協同作業,提高整體效率。

03

某印花企業的案例分享

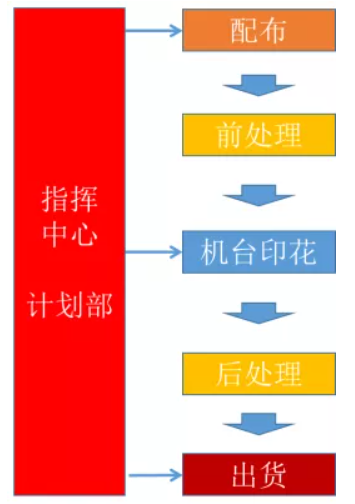

改善思路1:由推動生產改為前拉后推模式

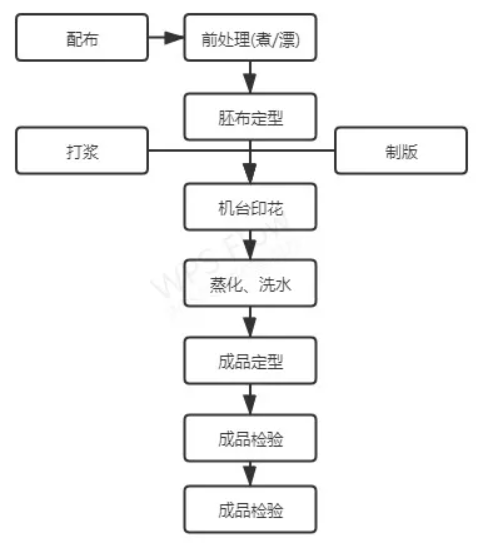

該企業的基本工藝流程如圖:

1、核心工序選定目的:

①從推動式生產逐步轉變為拉動式生產;②以需求拉動前端,減少中間積壓半成品;③加快工序間的流轉,避免挑單現象。

2、核心工序確定:

機臺印花工序為核心工序

3、前拉后推模式建立:

前拉:

√對象:核心工序之前的所有工序;

√以核心工序需求(品種花形、排單順序、排單數量、時間)為中心進行加工供應;

√要什么做什么,要多少做多少。

后推:

√對象:核心工序之后的所有工序;

√以核心工序產出(品種花形、排單順序、排單數量、時間)為中心進行加工消化;

√來什么做什么,來多少做多少。

前拉后推:

√通過計劃部對機臺精確排產,下達排產指令,管控生產流程。

√一切行動聽指揮。

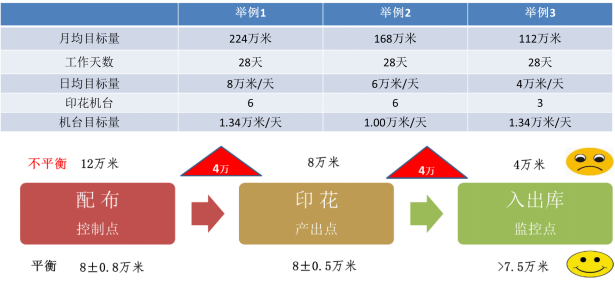

改善思路2:事前產能規劃,控制三點平衡,減少過程積壓

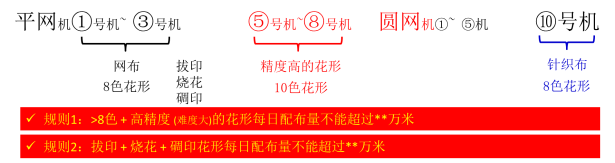

改善思路3:細化規則,總量平衡是前提,配布結構是關鍵

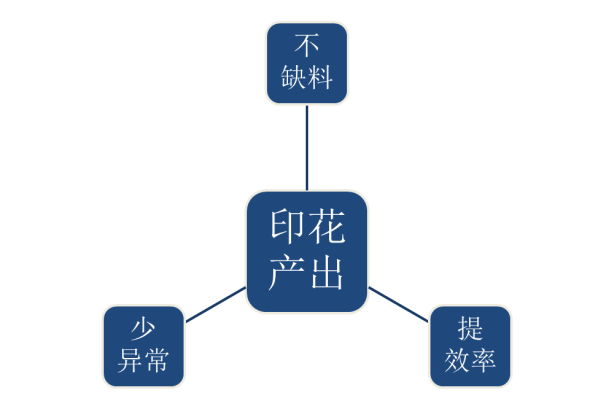

改善思路4:擴大核心工序產量,提高有效產出

基本原則:一切以擴大核心工序(印花機臺)產量為中心

不缺料:控制方法

?待印布,印1備5,(車)

?待印漿料,印1備3, (組)

?待印網版,印1備1, (組)

提效率:改善方法

?縮短準備時間

?縮短換色時間

?優化交接班

少異常:管理思路

?質量不良返修

?設備故障停機

保養預防

速度合理

通過生產組織模式的改善實施,麟威咨詢輔導的不同行業在整體有效產出方面得到了40%以上的提升,庫存減少58%,平均生產周期縮短60%以上。

所有方法的學習都在于實踐,大家不妨開始從自己的現場進行改善,同時也歡迎大家就遇到的問題進行交流。