【麟威原創(chuàng)】用預防性思維降低失敗成本(二)

來源:麟威原創(chuàng) 責任編輯:麟威咨詢 瀏覽量:3428 2021-08-17

本文是麟威咨詢的顧問師在實踐中總結的經(jīng)驗,如果喜歡歡迎轉(zhuǎn)發(fā)到朋友圈,如公眾號轉(zhuǎn)發(fā)請聯(lián)系授權,歡迎給后臺發(fā)信或郵件交流(lw@szleanway.com)

上期給各位推送了系列文章第一篇《用預防性思維降低失敗成本--用預防性思維防止問題發(fā)生》,本期帶來系列文章第二篇《防錯思維徹底防止問題的發(fā)生》。

01 精益企業(yè)追求零缺陷

產(chǎn)品質(zhì)量問題會給企業(yè)帶來巨大的財務損失,更為嚴重的后果是客戶滿意度下降,影響企業(yè)后續(xù)的銷售機會。如何降低不良減少質(zhì)量損失,是所有制造型企業(yè)面臨的重要挑戰(zhàn)。

精益企業(yè)對質(zhì)量的追求從來沒有停止過。精益生產(chǎn)的兩大核心支柱就是準時化和自働化。這個帶單人旁的自動化(自働化)被解釋為賦予了人的智慧的自動化,是不生產(chǎn)不良品的自動化。這個思想源自于豐田佐吉先生,豐田佐吉先生改進的新型自動織布機可以做到在經(jīng)線斷了一根或者緯線用完的時候能夠自動停止運轉(zhuǎn)。因為織布機上安裝上了可以使機器能夠判斷狀態(tài)好壞的裝置,所以它不會出現(xiàn)次品。

這個思想給企業(yè)管理帶來了兩個貢獻:一個貢獻體現(xiàn)在效率改進上,這種做法可以將機器和人的操作徹底分離,人只需在機器出異常時去處理就可以了,這樣一個人可以操作若干臺機器;另一個貢獻就和品質(zhì)管理密切相關,從豐田織布機時代就在思考如何設計不生產(chǎn)不良品的生產(chǎn)過程。

不過,大多數(shù)制造型企業(yè)與精益企業(yè)的思維方式并不一致,大多數(shù)制造企業(yè)是沿著下面的四個階段升級自己的管理的。

工業(yè)革命之后,對品質(zhì)管理發(fā)展歷程大致分成了以下四個階段。

第一個階段出現(xiàn)了脫離生產(chǎn)的專職檢驗員,這也是現(xiàn)代質(zhì)量管理出現(xiàn)的標志。專職檢驗員由于自身利益與產(chǎn)品質(zhì)量沒有直接關聯(lián),因此可以做到公平公正地判別產(chǎn)品,減少因為人性的關系而帶來的錯判漏判。

第二個階段是基于數(shù)理統(tǒng)計的品質(zhì)管理。由于軍品生產(chǎn)中,一些項目無法實際檢驗,或者全面檢驗的成本太高,這就催生了以休哈特為代表的數(shù)理統(tǒng)計檢驗理論的成熟和應用。

第三個階段則是以戴明博士提倡的全面質(zhì)量管理階段(TQM)。戴明博士在日本指導企業(yè)提高質(zhì)量管理水平時意識到,單純推廣具體的質(zhì)量管理方法不夠,需要改變?nèi)w員工甚至全體國民的質(zhì)量意識。因此戴明博士把質(zhì)量管理上升到系統(tǒng)工程的高度,并把這一系列的管理方法命名為全面質(zhì)量管理。

第四個階段則是克勞斯比提出的零缺陷觀念。零缺陷的觀念意味著質(zhì)量完全符合要求,核心是第一次就將事情作對。

通過簡單地回顧現(xiàn)代質(zhì)量管理的發(fā)展歷程,結合精益企業(yè)倡導的“自働化”理念,我們很容易看到精益企業(yè)其實一直在以不生產(chǎn)不良品的自動化為抓手,持續(xù)追求生產(chǎn)過程的零缺陷,這與克勞斯比的觀念不謀而合。

零缺陷可能實現(xiàn)嗎?1977年,松下洗衣機一條生產(chǎn)線23名員工當月生產(chǎn)了3萬臺產(chǎn)品,成功實現(xiàn)了零缺陷,并將這個記錄連續(xù)6個月保持了下來。這意味著零缺陷有可能實現(xiàn)。

02 防錯思維的建立

那么零缺陷到底如何去追求?怎樣才有可能做到呢?實現(xiàn)產(chǎn)品的零缺陷是一個系統(tǒng)的改善過程,其中防錯思維是非常重要的思考方法。

首先,我們需要了解錯誤和缺陷之間的關系。假如對產(chǎn)生不良的過程進行深入的分析,就會發(fā)現(xiàn)不良品的產(chǎn)生是由錯誤的設計或者錯誤的操作帶來的。雖然錯誤也可能不產(chǎn)生缺陷,但是缺陷一定是錯誤產(chǎn)生的結果。因此要想杜絕不良,不能簡單地在結果上思考方法,而應該在發(fā)生錯誤的原因上找對策。

防止錯誤的產(chǎn)生就需要將錯誤的類型區(qū)分清楚。由于生理性原因,人類并不擅于做簡單重復的操作性工作。

作業(yè)過程中的錯誤主要有三種類型:第一種類型是出于某些原因,導致的故意失誤(主觀性犯錯);第二種錯誤是由于標準不清楚,或者對標準理解有誤帶來的錯誤;第三種類型是由于崗位操作要求技能高,或者遺忘、疏忽、注意力不集中而帶來的失誤和錯誤。

第一種情況是破壞和犯罪,我們不去討論它。第二種情況,可以通過對標準的仔細分解培訓就能夠在一定程度上避免。但是對第三種情況帶來的錯誤,繼而引發(fā)的產(chǎn)品不良是最難處理的,因為它有很強的隨機性。如果靠檢查來解決這種問題,企業(yè)可能會面臨非常大的質(zhì)量成本壓力。

防錯思維就是不讓錯誤發(fā)生的思維,主要解決第三類錯誤的發(fā)生。

它是一種在作業(yè)過程中采用自動作用(包括動作或不動作)、報警、提醒(標識/分類)等手段,使作業(yè)人員即使不特別注意或不需要特別注意也不會失誤的方法。

實施防錯的方法可以帶來以下幾種好處:

1.降低作業(yè)難度,減少對人員的依賴:過高的操作難度會帶來對部分人員的嚴重依賴,提高人力成本。

2.提高作業(yè)效率:作業(yè)簡單化之后,可以讓員工的疲勞度降低,從而提高作業(yè)效率。

3.減少因為作業(yè)人員疲勞、疏忽帶來的錯誤和不良:人類不擅長從事簡單重復性的工作,在工作中產(chǎn)生生理和心理性的疲勞是正常現(xiàn)象。為保證產(chǎn)品質(zhì)量,必須解決這類疏忽、失誤帶來的質(zhì)量問題。

4.防止同類問題再發(fā),贏得客戶信任:無論是企業(yè)內(nèi)部客戶還是外部客戶,對于同類問題的再發(fā)容忍度都比較低。如果不能找到杜絕再發(fā)的方法,而只是加強檢查,還是讓人非常不放心的。

03 防錯的等級與方法

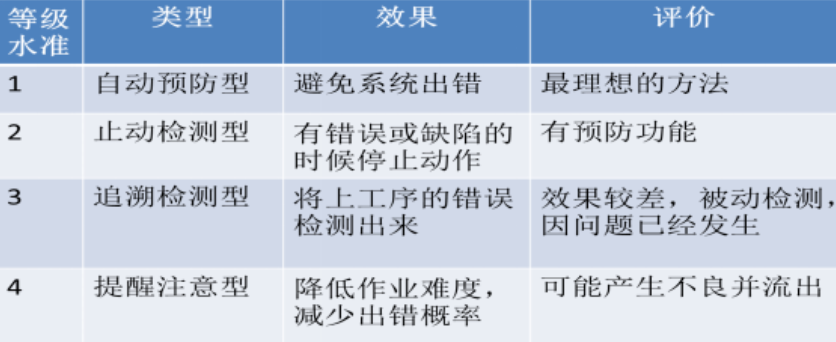

防錯法有四個等級和水準,見下表所示。

最低等級的防錯方法是提醒注意,常用的方法是用標線法、顏色法、看板法、對照法、警示燈顯示和蜂鳴器鳴響等方法。

企業(yè)推進5S管理時在通道上畫的通道線,就是典型的標線法。形跡管理的方法就是看板法的一種。作業(yè)過程被異常打斷,再次恢復作業(yè)時可能發(fā)生的漏作業(yè)步驟的錯誤,那么恢復作業(yè)時就應該要做檢查,為避免遺忘檢查有的企業(yè)就做了如下圖所示的異常作業(yè)中斷提示牌。以上這些都是提醒作業(yè)人員注意的方法。

下圖中軟件應用過程中的提示和警告也是典型的防錯方法。

第二個等級是追溯檢測型的防錯方法。這一類防錯方法,主要包含有定數(shù)式防錯法,動作步驟式防錯法。下面案例就是通過調(diào)整作業(yè)步驟達到了防止漏檢的目的。

第三個等級的防錯方法是止動檢測型。這一類防錯方法主要以接觸、限位的方式防止作業(yè)或者檢查失誤,主要是改善工裝夾具。比如利用重量傳感器,在電梯超載時不能關門并發(fā)出警告就是“檢查失誤”方法的應用。

下面左圖是提醒警示防錯的案例,在鉆床上安裝標尺,提醒鉆孔深度。右圖則是控制鉆孔深度的止動防錯方法,在鉆頭旁安裝一個限位裝置,當達到預定的鉆孔深度時,設備就無法再進行加工了。

最高等級的防錯方法是自動預防型。這種方式通過設計上的防錯,或者自動裝置讓錯誤和失誤不會發(fā)生,往往涉及到利用光學或電路等系統(tǒng)性的改善。

下圖的裝置是一家造紙企業(yè)自動切分原紙裝置的改善。由于需求的紙幅不同,切刀的位置也不相同,一旦切刀位置設定錯誤就會造成無法挽回的損失。為避免以往曾經(jīng)發(fā)生過的人為失誤,員工與機修制作了根據(jù)需求自動調(diào)節(jié)切刀位置的裝置,徹底解決了這個隱患。

有了防錯方法,還不完全足夠,還需要針對防錯機構的使用對員工進行培訓和教育,同時防錯的場所、機構也需要維護和保養(yǎng),只有這樣才能讓防錯方法真正落實。

防錯思維讓零缺陷成為可能,這也為其它精益改善創(chuàng)造了前提。