【麟威原創】用預防性思維降低失敗成本(三)--終結篇

來源:麟威原創 責任編輯:麟威咨詢 瀏覽量:3169 2021-08-25

本文是麟威咨詢的顧問師在實踐中總結的經驗,如果喜歡歡迎轉發到朋友圈,如公眾號轉發請聯系授權,歡迎給后臺發信或郵件交流(lw@szleanway.com)

上兩期給各位推送了系列文章《用預防性思維降低失敗成本--用預防性思維防止問題發生》及《防錯思維徹底防止問題的發生》,本期帶來系列文章最后一篇《建立快速反應機制減少異常損失》。

01 精益企業與安燈系統

企業具備了事前預防的能力就可能有效控制大部分問題,不過少部分問題仍可能出現。為了減少這部分損失,精益企業還會建立快速反應系統加以應對,在豐田把這個系統稱之為“安燈(Andon)系統”。

豐田建立的“安燈系統”實際上包含了不生產不良品的思想。不生產不良品,除了要有原材料、設備、人員、工藝等方面的保證以外,當異常發生時能快速發現并解決也是讓不良損失降到最低的思路。

豐田等精益企業在生產線上建立的“安燈系統”,實際上就是讓員工發現了問題就將報警燈拉亮,同時還有蜂鳴器響起,提醒支援人員快速支援,不能馬上解決的問題就要將生產線停下來,直到徹底解決問題才能再次開始生產。

對具體問題可以建立快速反應系統,針對一些數據上的波動也可以建立快速反應系統。例如,有的企業針對不同生產車間或產線設定了不同管理維度的基準值,一旦出現偏差企業就會組織專門的異常處理團隊進行快速診斷快速處理,用這種方式最大限度地減少異常波動帶來的損失。

02 快速反應體系的建立

對以大型設備生產為主的行業,例如發電、冶煉、造紙等企業在生產過程中使用的大型設備上有非常多的參數需要管理。這些參數是否正常直接影響著企業的產出量與產品品質。如何能夠快速發現異常和問題,也需要針對設備的特征值進行管理。

它的基本過程是這樣的:

1.根據已知原理提取要因并明確要因的特性值

2.針對要因特性值確定探知數據的方法、流程和制度

3.提高探知數據傳感器的靈敏度,并利用大數據技術進行分析管理

4.建立快速反應制度

5.動態跟蹤評估。

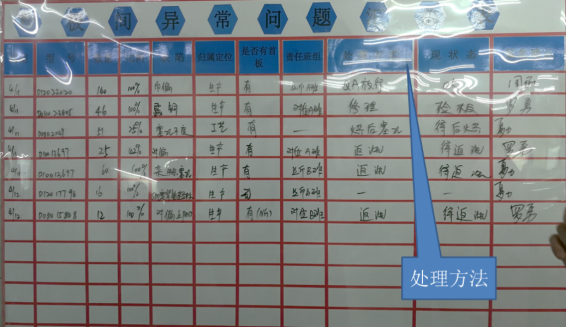

對于一般加工型企業,絕大多數情況下難以做到像豐田那樣,遇有異常就馬上停線加以解決。但是最低限度是每天應該跟蹤異常問題,并盡快加以對策,下圖是一些推進精益的企業使用的《每日品質問題跟蹤表》,供參考。

當然只有問題的跟蹤是不足夠的,還需要有解決問題的一個基本思路。精益企業為所有的改善者提供有A3報告這個工具。A3報告作為改善模板,為解決生產過程中出現的問題提供了基本的改善思路。

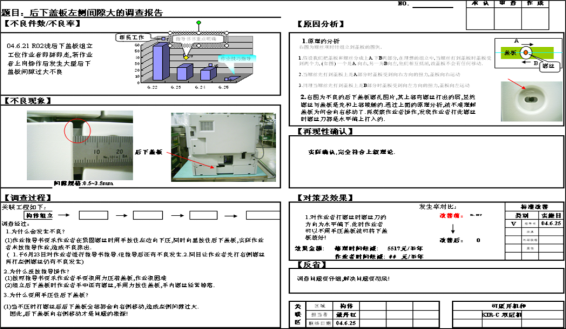

還是一樣,精益企業會針對自己企業內部產品的特性,開發不同的A3報告模式,下圖是一家企業針對自己產品開發的問題解決模板。

這個問題解決模板分為以下幾個步驟:

1.明確問題的現象及不良件數,不良率

2.將不良現象形象化、圖片化

3.按照生產過程找出每一個關聯的工序,并針對每個工序展開調查

4.進行原因分析

5.根據上述原因分析,模擬同樣問題是否會再次出現,以確認原因分析的準確性

6.進行對策并進行效果確認

7.回顧整個調查過程中學到的知識和技能,以及反省過程中走過的彎路

8.判斷是否需要將調查結果同步到標準化文件中。

總結一下,精益企業用事前預知的方法、防錯方法和“安燈系統”三種方式達成了預防問題發生,減少異常損失的目的。在此過程中,我們也應該看到,無論是什么方法都遵循了PDCA的改善循環,這是不變的改善邏輯。