聽大野耐一談精益(一)

來源:轉載 責任編輯:大野耐一 瀏覽量:3331 2020-11-26

時至今日,在對精益化的根本認知上,大面積的認識誤區仍然存在,就像淤泥堵住了清流,亟待梳理。 精益生產方式?精益管理方式源于日本的豐田生產方式,我們對豐田生產方式的發明創造者大野耐一的生前講話精心整理,把大野耐一闡述豐田生產方式的核心本意、限量生產、零庫存、標準作業、效率、管理等幾個關鍵認知的內容梳理成文,以饗諸位精益朋友。大野耐一的精辟論述,令人醍醐灌頂,同時如明鏡一般映照出很多企業在認知上的誤區和問題的結癥。正本清源,深刻理解大野耐一闡述的精益生產方式的根底指導思想,對當下推進先進制造具有重大的積極意義。

大野耐一談豐田生產方式的核心本意是“能賣出去”

豐田生產方式最根本的思考方式是:要開發出一種僅在能賣出去的時候、按照能賣出去的量、盡可能低成本的生產出能賣出去的產品的方法,只有這樣企業才能在激烈的競爭中生存下去。一說起豐田生產方式,大家就會講到個位數換產或者看板等這些名詞,好像是使用了看板,就是豐田生產方式,好像是換產時間非常短了,就是在做豐田生產方式。這些想法是錯誤的!應該是先有需求或者說是先有必要性,有了“能賣出去”這個需求和必要性之后,進一步開發出各種工具,其結果是出現了看板這種生產方式,必須是這樣去理解。

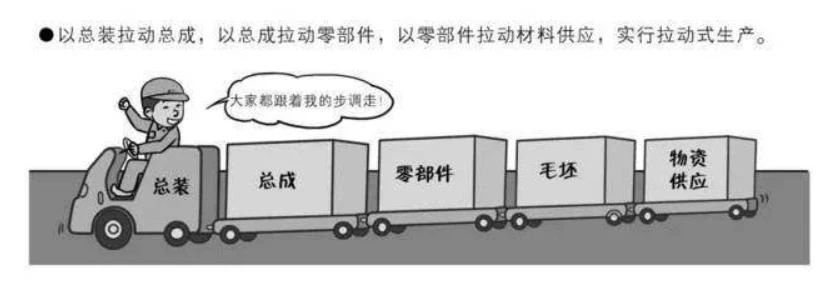

那么,對能賣出去的產品怎么理解?說簡單也簡單,能賣出去的產品,就是顧客會購買的產品。一個產品它的質量再好,有再好的性能,價格也可以很低廉,但如果沒有顧客購買,那它就不是能賣出去的產品。如果抱著一種早晚會賣出去的心態毫無緊張感的話,那么企業也不知道能堅持到什么時候。所以一定要生產能賣出去的產品。我們要生產的各種產品,通常都是要經過多道工序的。比方說以機加工為例,在第一工序先預打孔,在第二工序通過中心孔對某一位置進行切削,到了第三道工序,再利用鉆床進行打孔,或者使用車床測出某一個面,這樣有很多道工序。剛才舉的例子,在第一工序開中心孔,相對花費時間比較短就可以打好孔,第二道工序,利用車床對一個面進行切削,這項工作相對花的時間就要長一些。這種情況之下,在一工序和二工序的車床之間,就必須有一個產品;如果有兩個,那就又太多了;如果一個也沒有,車床本來加工的時間就長,完成之后想做下一個的時候,沒有產品過來,這是不行的,絕對必要的中間在制品是需要的,如果沒有的話,現場到處都會出現問題,比如設備就會出現等待,也就是可動率就會降低,又有可能是人就會出現在那里空手等待的情況。后工序所需要的產品,或者說后工序要領取的產品,這就是能夠賣出去的產品。因此“1個”肯定是能夠賣得出去的產品,是必須要生產出來放在那里的。但是,打中心孔的工序作業很快,相對而言第二工序做得比較慢,第二工序加工一個件的時間,一工序的預打孔可以做三件,如果說就因為一工序干得快,所以在第一和第二工序之間有三個中間在制品,這就是生產過量了。就只需要一個,因為后工序的機床,一次就只能加工一個,你那里有三個,不就是生產出來了兩個賣不出去的產品嗎?同樣的道理,在第二工序和第三工序之間,三工序和四工序之間,在各個工序之間必須要有一個在制品。

我們所說的能賣出去的產品,廣義上來講就是后工序所領取掉的產品。在豐田,后工序就是顧客。最終的顧客當然是消費者了,對于生產零部件的工廠來說,汽車組裝廠就是他的客戶顧客;作為機加工車間,它就是對材料進行加工的鍛造和鑄造工序的顧客,是這樣一種思路。無論在大的工序之間,還是在小的工序之間,說到底工序之間都是互為買賣關系的。因此二工序的人拿走了一件產品,并把它放到二工序開始加工,這就是賣出去了一件產品。剛才講有三件的時候,其余的兩個產品就剩下了,也就是說生產出了賣不出去的產品。因此我們強調,僅按照“能賣出去”的量生產能賣出去的產品。并且,還必須要在對的時間點生產出來,錯過了時間點就沒有意義了。一定要結合相應的時間點,正好在能賣出去的時候把產品生產出來。要實現這種生產方式,必須徹底改變工作思路,必須對以往的工作方式進行巨大的革新。

我以前到各家公司去看,留下的印象都是一工序和二工序之間堆積如山,二工序和三工序之間的在制品也有五六個。這種現象非常多見的。為什么明知道賣不出去還要生產出來?因為設備有足夠的能力,或者因為工人自己做出來了等等,各種理由都有。大家一起去思考如何實現低成本的僅按照能賣出去的量,生產能賣出去的產品的各種工作方法,這是豐田生產方式的本意!以我的名字出版的豐田生產方式的書,里邊寫的也都是過去我們做過的事情。是不是按照書里邊寫的去做,就是豐田生產方式了?如果時代變了,那么思考方式也需要跟著改變,核心是思考怎么做才能讓前道工序的人知道這個產品是賣出去了還是沒有賣出去。